Boschs 2,9 Milliarden Euro schwere KI-Investition: Die Fertigung im Zeitalter der physischen KI neu definieren

Die moderne Fabrik ist ein Informationsparadoxon: Sie ertrinkt in Daten, hungert aber nach Erkenntnissen. Täglich fließen Gigabytes an Telemetriedaten von Roboterarmen, Förderbändern und Wärmesensoren, doch der Großteil dieser „dunklen Daten“ bleibt unanalysiert, wodurch wichtige Erkenntnisse über Effizienz und Ausfallraten ungenutzt bleiben.

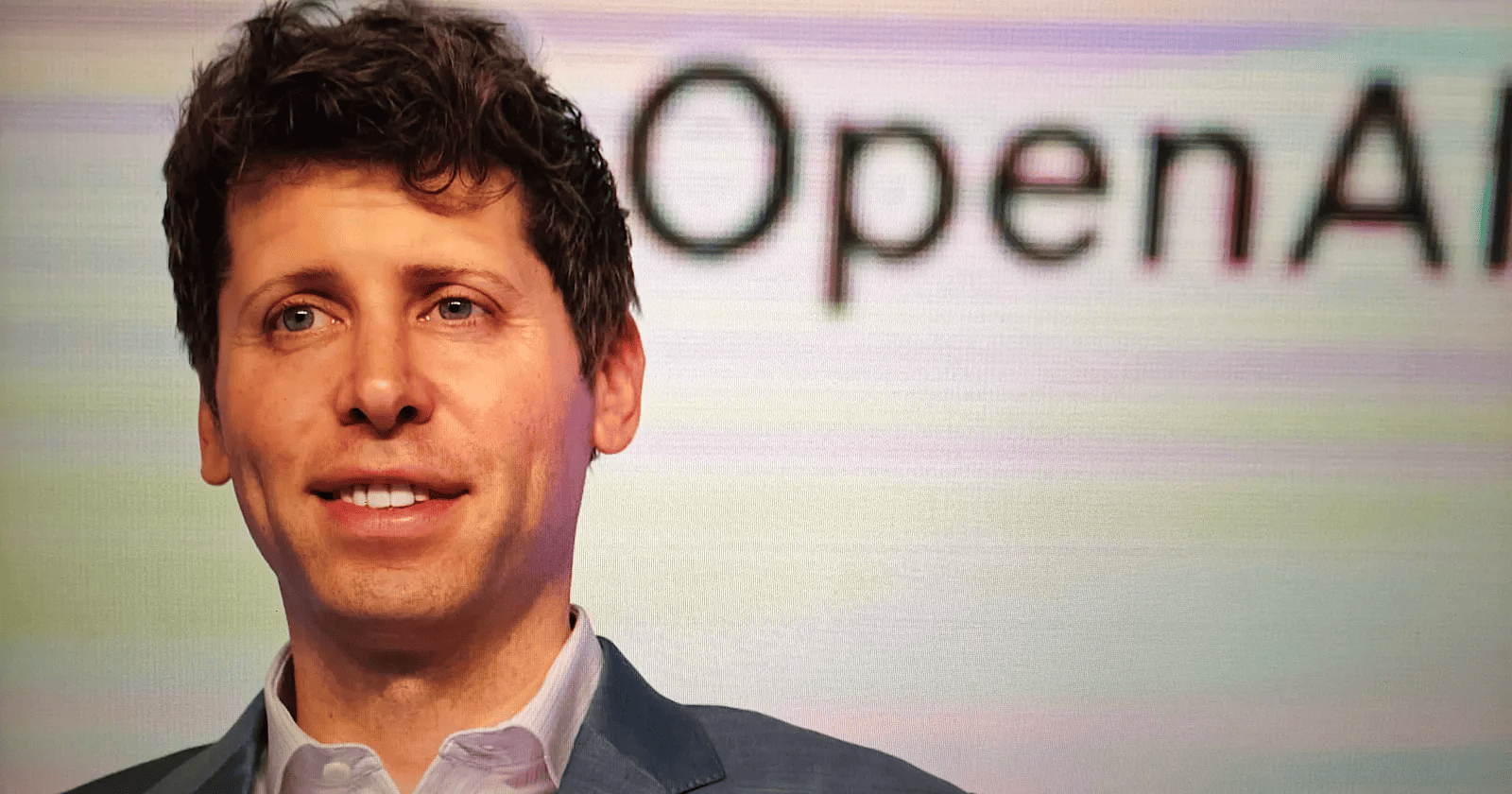

Diese Diskrepanz zwischen Datengenerierung und verwertbaren Erkenntnissen ist der Hauptgrund für einen grundlegenden Wandel in der Industriestrategie. BoschDer deutsche Ingenieurgigant, der für herausragende Fertigungsqualität steht, hat eine massive Investitionsplan in Höhe von 2,9 Milliarden Euro für künstliche Intelligenz bis 2027Wie berichtet von Das Wall Street JournalDiese Kapitalspritze dient nicht nur Forschung und Entwicklung; sie ist vielmehr ein strategischer Kurswechsel, um „Physische KI“ in das Nervensystem der globalen Fertigung einzubetten.

Dieser Schritt signalisiert einen branchenweiten Trend, bei dem sich der Fokus von einfacher Automatisierung – Roboter, die immer wieder dasselbe tun – hin zu Autonomie, wo Maschinen in Echtzeit wahrnehmen, denken und sich an veränderliche Bedingungen anpassen.

Die drei Säulen der KI-Strategie von Bosch

Bosch investiert an der Schnittstelle von Hardware und Software. Intelligente Algorithmen allein genügen nicht; sie müssen eng mit den von ihnen gesteuerten Maschinen verbunden sein. Die Strategie konzentriert sich auf drei entscheidende Bereiche: Fertigungsprozesse, Resilienz der Lieferkette und Wahrnehmungssysteme.

Computer Vision & Qualität

Über einfache optische Sensoren hinausgehend, hin zu Deep-Learning-Modellen, die mikroskopische Defekte in Echtzeit erkennen können, wodurch Ausschussquoten reduziert und verhindert wird, dass fehlerhafte Produkte überhaupt die Produktionslinie verlassen.

Vorausschauende Wartung

Der Übergang von „reparieren, wenn es kaputt geht“ zu „reparieren, bevor es ausfällt“. Künstliche Intelligenz analysiert Vibrations- und Wärmemuster, um die Materialermüdung von Bauteilen Wochen im Voraus vorherzusagen.

Adaptive Lieferkette

Durch den Einsatz von KI zur Prognose von Nachfrageschwankungen und zur dynamischen Materialverteilung wird die Produktion vor globalen Logistikschocks und Rohstoffknappheit geschützt.

Von „End-of-Line“- zu „In-Line“-Intelligenz

In der traditionellen Fertigung findet die Qualitätskontrolle oft erst am Ende der Produktionslinie statt. Wird ein Fehler entdeckt, wird das Produkt aussortiert, und die für seine Herstellung aufgewendeten Materialien, Energie und Arbeitskraft sind verschwendet. Schlimmer noch: Wurde der Fehler durch eine fehlerhafte Maschineneinstellung verursacht, können Hunderte von Einheiten beschädigt sein, bevor es jemand bemerkt.

Bosch setzt ein Generative KI und Computer Vision Die Qualitätskontrolle wird in vorgelagerte Produktionsprozesse verlagert. Durch den Einsatz intelligenter Kameras in jeder Montagephase fungiert das System als „digitaler Prüfer“, der niemals blinkt.

Diese Fähigkeit ist entscheidend für die Fertigung hochwertiger Produkte wie Halbleiter und Automobilelektronik, wo Präzision im Nanometerbereich gemessen wird. Die KI meldet nicht einfach „Fehler“, sondern identifiziert Fehler. Warum Der Fehler trat ein – sei es durch einen Temperaturanstieg, ein verschlissenes Werkzeug oder eine Unstimmigkeit im Rohmaterial – und schloss so den Regelkreis zwischen Erkennung und Korrektur.

Das Ende ungeplanter Ausfallzeiten

Ungeplante Ausfallzeiten sind der stille Killer der Rentabilität in der Fertigungsindustrie. Sie kosten den Industriesektor schätzungsweise 50 Milliarden US-Dollar jährlich. Traditionelle Instandhaltung ist entweder reaktiv (Reparatur defekter Maschinen) oder präventiv (planmäßiger, oft unnötiger Austausch von Teilen). Beide Ansätze sind ineffizient.

Boschs Investition konzentriert sich stark auf Vorausschauende Wartung Angetrieben durch das industrielle Internet der Dinge (IIoT). Durch das Trainieren von Modellen des maschinellen Lernens anhand historischer Ausfalldaten können Sensoren die „akustische Signatur“ eines defekten Lagers oder die thermische Anomalie eines überhitzten Motors lange vor einem Stillstand erkennen.

Dieser Ansatz erzeugt einen „digitalen Zwilling“ der Produktionshalle – eine virtuelle Nachbildung, in der der Zustand jeder Anlage in Echtzeit überwacht wird. So können Wartungsteams Reparaturen während geplanter Umrüstungen einplanen und die Produktionsziele ohne Unterbrechung erreichen. Dies verlängert die Lebensdauer teurer Investitionsgüter und gewährleistet die strikte Einhaltung der Sicherheitsstandards.

Warum die Zukunft der KI am Edge liegt

Einer der wichtigsten technischen Aspekte der Strategie von Bosch ist die Betonung von Edge ComputingWährend die Cloud hervorragend für das Training massiver Modelle (wie GPT-4) geeignet ist, ist sie für die Produktionsumgebung oft zu langsam.

In einer Hochgeschwindigkeits-Abfüllanlage oder einem autonomen Fahrzeug kann eine Latenz von 500 Millisekunden – die Zeit, die Daten für die Übertragung zum Server und zurück benötigen – zu einem Absturz oder Produktionsfehler führen. Edge-KI verarbeitet Daten lokal, direkt auf dem Gerät, und gewährleistet so Reaktionszeiten im einstelligen Millisekundenbereich.

Geschwindigkeit und Latenz

Echtzeit-Inferenz ermöglicht es Roboterarmen, ihren Griff sofort anzupassen, wenn ein Objekt abrutscht – eine Leistung, die bei Cloud-basierter Verzögerung unmöglich wäre.

Datenschutz

Fertigungsprozesse sind Geschäftsgeheimnisse. Edge Computing hält sensible Produktionsdaten innerhalb der Werksmauern und reduziert so das Cyberrisiko.

Zuverlässigkeit

Fabriken können nicht stillstehen, nur weil die Internetverbindung ausfällt. Edge-Systeme gewährleisten Autonomie unabhängig vom Netzwerkstatus.

Bosch plant eine hybride Architektur: Die Cloud ist die „Schule“, in der KI-Modelle lernen und aktualisiert werden, während der Edge der „Arbeitsplatz“ ist, an dem sie dieses Wissen anwenden.

Resilienz in einer zersplitterten Welt

Die Lieferkettenunterbrechungen der 2020er-Jahre – von Pandemien bis hin zu geopolitischen Spannungen – haben Herstellern eine wichtige Lektion erteilt: Effizienz ohne Resilienz ist fragil. Bosch setzt KI ein, um eine „selbstheilende“ Lieferkette zu schaffen.

Durch die Verarbeitung von Daten Tausender Lieferanten, Transportrouten und Wetterdaten können KI-Algorithmen Verzögerungen vorhersagen. Ist ein Hafen blockiert, schlägt das System automatisch alternative Routen vor oder identifiziert Ersatzlieferanten für kritische Komponenten. Diese Fähigkeit wandelt das Lieferkettenmanagement von einer chaotischen Krisenbewältigung in einen strategischen Vorteil.

Ergänzung, nicht Ersatz

Ein zentraler Bestandteil der Strategie von Bosch – und ein wichtiger Aspekt für die gesamte KI-Branche – ist die Rolle des menschlichen Arbeitskräftes. Die Führungskräfte von Bosch haben diese Investition von 2,9 Milliarden Euro stets als Instrument dargestellt, um … Unterstützungskräfte, nicht ErsatzDie

Mit zunehmender Komplexität der Fertigungsprozesse steigt die kognitive Belastung der Bediener. Künstliche Intelligenz fungiert als Co-Pilot, übernimmt die mühsamen Überwachungsaufgaben und stellt den Menschen aufbereitete Daten für fundierte Entscheidungen zur Verfügung.

- Generatives Design: Ingenieure nutzen KI, um Tausende von Designvarianten für ein Bauteil zu erkunden und Gewicht und Festigkeit schneller zu optimieren, als es Menschen möglich wäre.

- Wissensabruf: Das Wartungspersonal nutzt LLMs, um in kürzester Zeit umfangreiche technische Handbücher abzufragen, beispielsweise mit der Frage „Wie kalibriere ich den Drehmomentsensor am Model X?“, und erhält umgehend Schritt-für-Schritt-Anleitungen.

- Sicherheit: Computergestützte Bildverarbeitungssysteme überwachen die Maschinen auf Sicherheitsverstöße und stoppen sie, wenn ein Mensch einen Gefahrenbereich betritt.

Fazit: Die praktische KI-Revolution

Die Investition von Bosch in Höhe von 2,9 Milliarden Euro ist mehr als nur eine finanzielle Zahl; sie ist eine Bestätigung für Industrie 4.0. Sie zeigt, dass der Hype um KI in eine Phase praktischer, operativer Anwendung übergeht.

Steigende Energiekosten, chronischer Fachkräftemangel und minimale Gewinnmargen lassen keinen Raum für Ineffizienz. Automatisierung allein genügt nicht mehr. Die Zukunft gehört den Herstellern, die Systeme entwickeln können, die sich anpassen, voraussagen und lernen. Durch hohe Investitionen in die Verschmelzung von Hardware und digitaler Intelligenz modernisiert Bosch nicht nur seine Werke, sondern entwirft den Fahrplan für die nächste Generation der industriellen Produktion.

Da die Grenzen zwischen der physischen und der digitalen Welt verschwimmen, wird die Fabrik der Zukunft nicht nur automatisiert sein – sie wird voller Intelligenz sein.

Einloggen

Einloggen